Rezervoarele vasului sub presiune sunt indispensabile în asigurarea depozitării în siguranță și a transportului de gaze lichefiate, care sunt utilizate în mod obișnuit în industrii precum petrochimice, produse farmaceutice și energie. Aceste gaze, cum ar fi gazul petrolier lichefiat (GPL), gazul natural sau amoniacul, sunt depozitate sub presiune ridicată și uneori la temperaturi extrem de scăzute. O eșec în depozitare sau manipulare poate duce la rezultate catastrofale, astfel încât aceste nave sunt concepute meticulos pentru a gestiona aceste riscuri și pentru a oferi o reținere sigură, pe termen lung. Dar cum asigură exact rezervoarele vaselor de presiune de stocare în siguranță a unor astfel de substanțe volatile?

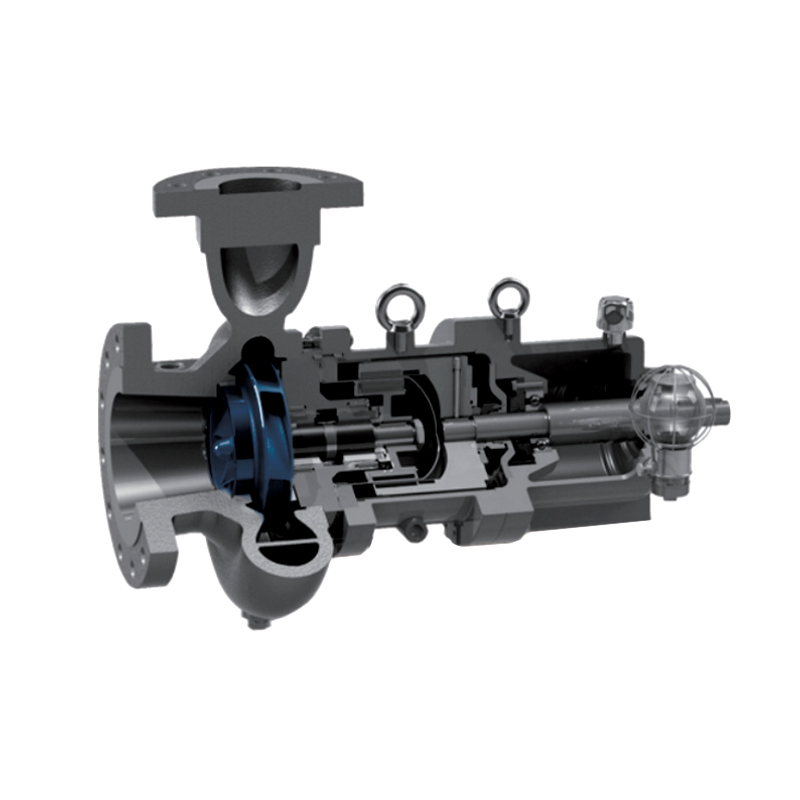

Proiectarea rezervoarelor cu vase sub presiune este esențială pentru a garanta siguranța. Aceste rezervoare sunt special construite pentru a gestiona presiunea internă exercitată de gazele lichefiate, care sunt adesea depozitate la presiuni de mai multe ori mai mari decât presiunea atmosferică. De exemplu, GPL este păstrat sub formă lichidă la o presiune de aproximativ 8 până la 10 atmosfere. Pentru a rezista la o astfel de presiune, vasele sub presiune sunt construite cu materiale puternice, durabile, care pot rezista la tensiuni la tracțiune fără fracturare. Cele mai frecvent utilizate materiale pentru aceste rezervoare includ oțeluri de înaltă tensiune, cum ar fi oțel carbon, oțel inoxidabil sau aliaje specializate care oferă rezistență sporită și rezistență la coroziune. Grosimea peretelui și integritatea structurală generală a rezervorului sunt calculate cu atenție pe baza presiunii așteptate pentru a se asigura că nu vor eșua în condiții de funcționare normale sau chiar extreme.

În plus față de rezistența materialului, rezervoarele vasului sub presiune sunt echipate cu mai multe mecanisme de siguranță concepute pentru a preveni escaladarea situațiilor periculoase. Una dintre cele mai vitale caracteristici este supapa de reliefare a presiunii (PRV), care acționează ca o protecție împotriva suprasolicitării. Dacă presiunea din interiorul rezervorului depășește o limită sigură, supapa se va deschide automat pentru a elibera excesul de gaz, reducând presiunea și împiedicând ruperea rezervorului. Acest lucru este deosebit de important atunci când există fluctuații ale temperaturii sau când factorii externi, cum ar fi un incendiu, determină creșterea presiunii interne. PRV se asigură că, chiar și în circumstanțe neprevăzute, riscul unei eșecuri catastrofale este redus la minimum.

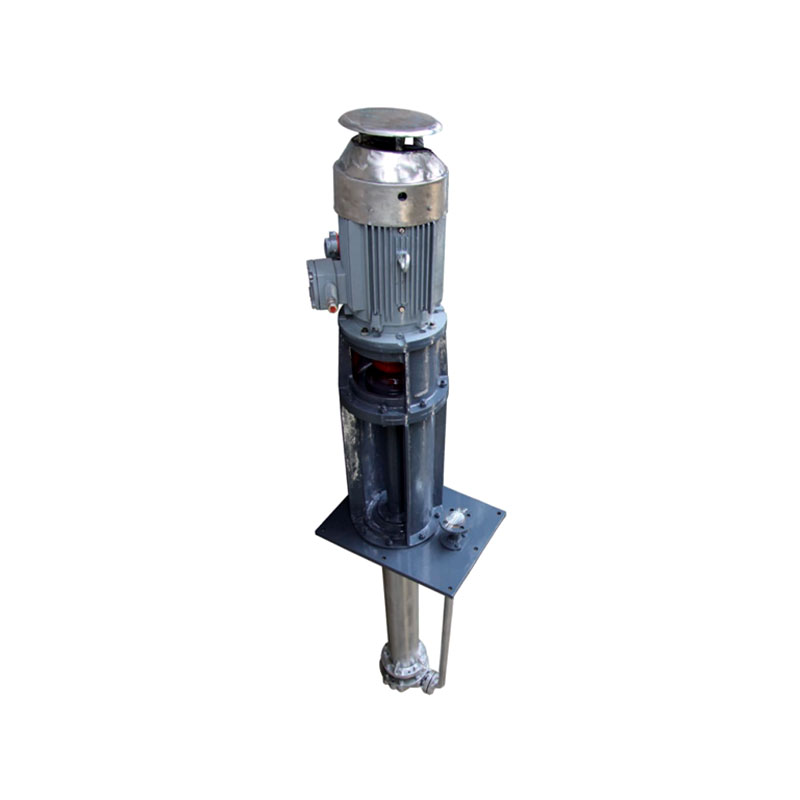

Navele sub presiune încorporează, de asemenea, senzori pentru a monitoriza continuu condițiile interne. Acești senzori măsoară parametrii precum presiunea, temperatura și compoziția gazelor. Datele în timp real permit operatorilor să urmărească starea rezervorului și să detecteze eventualele abateri din intervalul normal de funcționare. De exemplu, dacă temperatura crește prea mare, ar putea determina extinderea gazelor lichefiate, ceea ce la rândul său crește presiunea. Senzorii pot avertiza operatorii cu privire la aceste schimbări înainte de a escalada în probleme serioase, permițând o intervenție la timp. Multe rezervoare sunt echipate cu sisteme de închidere de urgență care închid automat supapele sau inițiază proceduri de izolare în caz de defecțiune sau scurgere.

Un alt factor critic în asigurarea siguranței rezervoarelor vaselor sub presiune este compatibilitatea materialelor cu gazele lichefiate depozitate. Diferite gaze reacționează diferit cu materialele, iar compatibilitatea necorespunzătoare poate duce la coroziunea sau slăbirea structurii rezervorului. De exemplu, amoniacul poate fi extrem de coroziv față de anumite metale, astfel încât rezervoarele care depozitează amoniac sunt adesea confecționate din aliaje specializate sau sunt acoperite cu straturi de protecție pentru a preveni degradarea. În unele cazuri, rezervoarele sunt căptușite cu materiale rezistente la coroziune sau acoperite cu vopsea sau polimeri care oferă protecție suplimentară, asigurând durabilitatea pe termen lung a navei. Utilizarea unor astfel de materiale minimizează riscul de scurgeri sau rupturi cauzate de coroziune, ceea ce ar putea fi deosebit de periculos în depozitarea sub presiune.

Pentru a asigura siguranța continuă a vaselor sub presiune de -a lungul vieții lor operaționale, sunt necesare inspecții regulate și întreținere. Aceste tancuri sunt supuse unor standarde și reglementări riguroase stabilite de organisme din industrie, cum ar fi Societatea Americană de Ingineri Mecanici (ASME) și Asociația Națională pentru Protecția împotriva Incendiilor (NFPA). Inspecțiile sunt efectuate la intervale regulate și implică verificări pentru integritatea structurală, testarea presiunii și monitorizarea pentru orice semne de uzură sau coroziune. Metodele de testare nedistructive, cum ar fi testarea cu ultrasunete sau inspecția particulelor magnetice, sunt adesea utilizate pentru a identifica problemele potențiale fără a compromite integritatea rezervorului.

În plus față de inspecțiile periodice, rezervoarele cu nave sub presiune sunt de obicei echipate cu sisteme avansate de detectare a scurgerilor. Aceste sisteme monitorizează vasul chiar și pentru cele mai mici scurgeri, care pot fi cruciale atunci când stocați gaze volatile. Detectarea precoce a scurgerilor permite reparații sau ajustări imediate, împiedicând riscul unei scurgeri sau o ruptură mai mare care ar putea duce la condiții periculoase. Aceste sisteme sunt adesea cuplate cu mecanisme de ventilație care direcționează orice gaze care scapă departe de zonele populate, reducând riscul de expunere toxică sau pericole de incendiu.

.jpg)

TOP

TOP