1. Prevenirea scurgerilor

Unul dintre cele mai semnificative avantaje ale pompelor cu antrenare magnetică este capacitatea lor de a preveni scurgerile, o caracteristică care este deosebit de importantă în industrii precum petrochimia. Procesele petrochimice implică adesea manipularea fluidelor periculoase, corozive și foarte volatile, cum ar fi acizi, solvenți și hidrocarburi. Orice scurgere poate duce la dezastre de mediu catastrofale, pericole de incendiu sau scurgeri de substanțe chimice, toate acestea având potențialul de a provoca daune semnificative atât sănătății umane, cât și mediului.

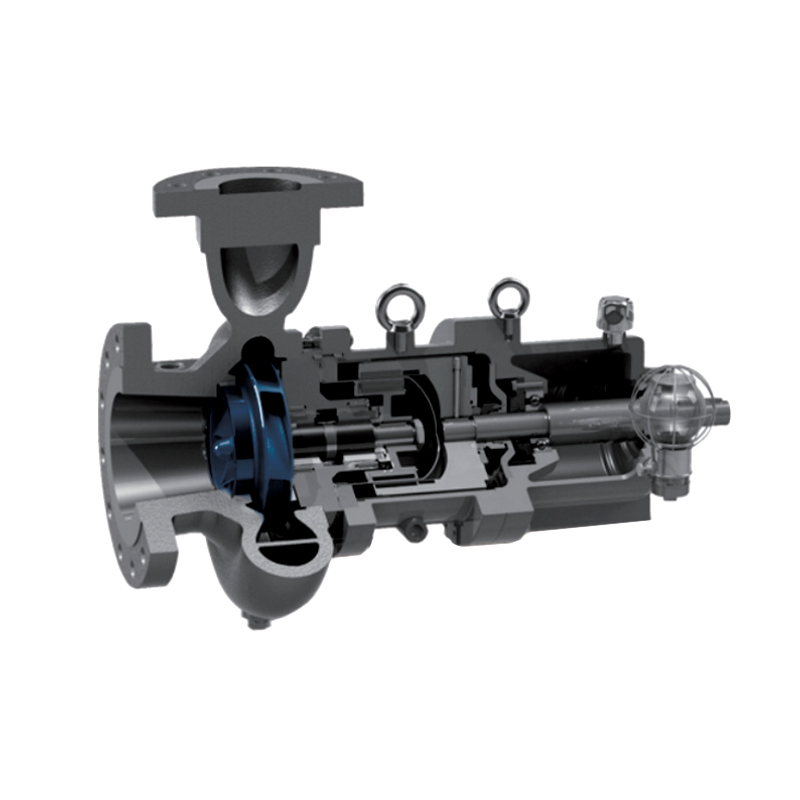

Pompe magnetice funcționează folosind un mecanism de cuplare magnetică, în care rotorul este antrenat de un câmp magnetic, mai degrabă decât de un contact mecanic direct cu arborele motorului. Acest lucru elimină nevoia de etanșări, care sunt de obicei punctul slab al pompelor tradiționale, care sunt predispuse la uzură și scurgeri în timp. La pompele magnetice, absența etanșărilor asigură că lichidele care sunt pompate sunt conținute în siguranță în sistem, reducând semnificativ riscul de scurgere.

Pe lângă funcția lor principală de prevenire a scurgerilor, pompele magnetice sunt adesea folosite în aplicații în care chiar și o mică scurgere ar putea avea efecte dezastruoase. Acesta este motivul pentru care sunt ideale pentru industrii precum petrochimia, farmaceutica și prelucrarea alimentelor, unde standardele de puritate și siguranță sunt stricte. Pe măsură ce cererea pentru procese mai sigure, mai fiabile și prietenoase cu mediul crește, este de așteptat să crească utilizarea pompelor magnetice în sectorul petrochimic.

Prin folosirea tehnologiei de antrenare magnetică, companiile petrochimice pot evita consecințele costisitoare și periculoase ale scurgerilor, contribuind atât la conformitatea cu reglementările, cât și la protecția sănătății publice și a mediului.

2. Manipularea substanțelor chimice corozive și toxice

Industria petrochimică manipulează în mod obișnuit substanțe chimice agresive, corozive, cum ar fi acizi, alcalii și solvenți toxici, dintre care mulți pot coroda componentele tradiționale ale pompei, cum ar fi garniturile, garniturile și chiar metalele. În acest context, pompele magnetice oferă un avantaj semnificativ. Spre deosebire de pompele convenționale, care necesită etanșări care sunt vulnerabile la atacul chimic, pompele cu antrenare magnetică au un design fără etanșare care elimină aceste puncte potențiale de defecțiune.

Pompele magnetice sunt de obicei construite din materiale rezistente la coroziune, cum ar fi oțel inoxidabil, Hastelloy, titan și diferite aliaje. Rotorul, care intră în contact direct cu fluidul pompat, este adesea fabricat din materiale rezistente chimic precum ceramică sau compozite de carbon. Această construcție face ca pompa să fie foarte rezistentă la uzura cauzată de substanțele chimice dure, asigurând o durată lungă de viață a pompei chiar și în cele mai extreme condiții.

Pe lângă rezistența la coroziune, pompele magnetice pot manipula în siguranță substanțele chimice toxice, fără riscul de contaminare sau expunere a lucrătorilor. Pompele tradiționale cu etanșări mecanice se pot defecta, ducând la scurgeri care expun lucrătorii la substanțe chimice periculoase. Cu toate acestea, deoarece pompele magnetice nu au etanșări care vin în contact cu fluidul, acestea reduc semnificativ riscul unor astfel de scurgeri, asigurând condiții de lucru mai sigure în uzinele petrochimice.

Pe măsură ce industria petrochimică devine din ce în ce mai concentrată pe durabilitate și pe reducerea impactului asupra mediului, pompele magnetice vor avea probabil o adoptare mai largă în manipularea fluidelor agresive și toxice. Capacitatea lor de a preveni scurgerile și de a rezista la coroziune va juca un rol cheie în atingerea acestor obiective.

3. Eficiență ridicată și economii de energie

Pompele magnetice sunt cunoscute pentru eficiența energetică superioară în comparație cu pompele tradiționale, făcându-le o opțiune atractivă pentru uzinele petrochimice care doresc să reducă costurile de operare și să îmbunătățească consumul total de energie. Pompele tradiționale cu etanșări mecanice suferă adesea de frecare și uzură, ceea ce duce la pierderi de energie sub formă de căldură. În schimb, pompele magnetice funcționează folosind un sistem de cuplare fără contact, care elimină frecarea mecanică și reduce energia necesară pentru a antrena pompa.

Funcționarea fără contact a pompelor magnetice asigură o rezistență minimă în sistem, rezultând un transfer mai eficient de putere de la motor la rotor. Acest lucru se traduce printr-un consum mai mic de energie și costuri de operare reduse în timp. Având în vedere că multe operațiuni petrochimice sunt continue și necesită ca pompele să funcționeze 24/7, economiile de energie devin un factor important în reducerea costului total al operațiunilor.

Pe lângă eficiența energetică, pompele magnetice tind să aibă o durată de viață mai lungă din cauza lipsei de etanșări și rulmenți care se uzează de obicei la pompele tradiționale. Această durată de viață extinsă contribuie la reducerea nevoii de înlocuiri, îmbunătățind și mai mult rentabilitatea pompelor magnetice.

| Caracteristică | Pompa Magnetica | Pompă tradițională |

|---|---|---|

| Eficiență energetică | Ridicat (datorită designului fără etanșare) | Inferioară (datorită etanșărilor mecanice) |

| Costuri operaționale | Mai jos (uzură mai mică) | Mai mare (mai multă întreținere și pierderi de energie) |

| Frecvența de întreținere | Mai puțin frecvente | Mai frecvente |

| Durata de viață | Mai lung | Mai scurt |

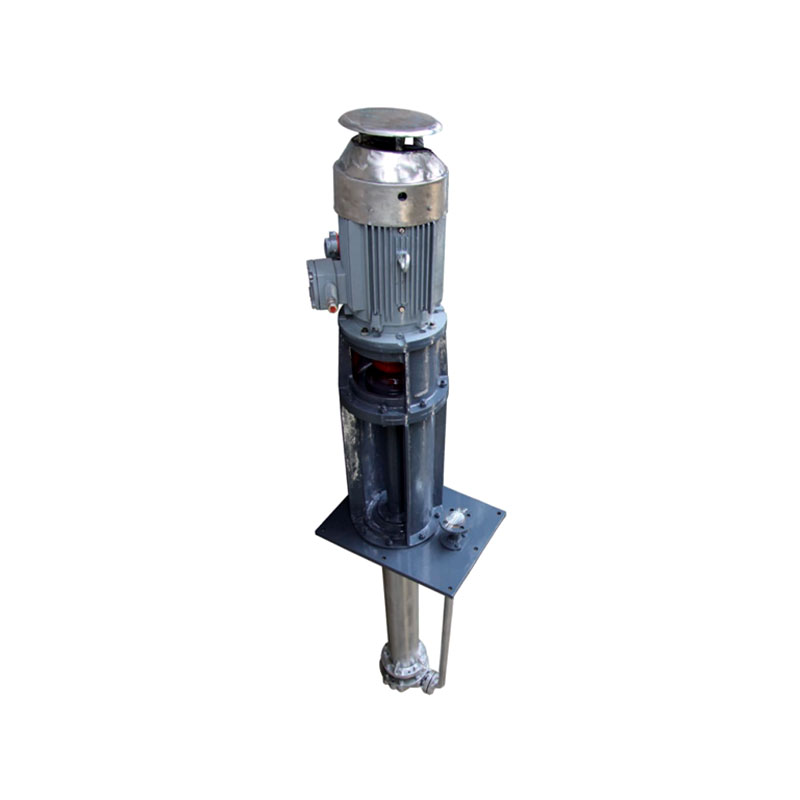

4. Siguranță îmbunătățită

Beneficiile de siguranță ale pompelor magnetice în industria petrochimică nu pot fi supraevaluate. Designul fără etanșare a pompelor magnetice le face ideale pentru manipularea fluidelor inflamabile, explozive sau toxice, care sunt comune în procesele petrochimice. Etanșările mecanice, găsite în pompele tradiționale, prezintă un risc semnificativ, deoarece se pot defecta în timp, ceea ce duce la potențialul de scurgere. Aceste scurgeri nu pot duce doar la daune mediului, ci pot prezenta și pericole grave de incendiu și explozie, în special atunci când sunt implicate substanțe chimice inflamabile.

Pompele magnetice, pe de altă parte, elimină riscul de scântei sau defecțiuni mecanice asociate cu etanșările. Deoarece nu există părți mobile în contact cu fluidul, potențialul de probleme legate de frecare sau defecțiuni induse de uzură este redus semnificativ. Acest lucru face pompele magnetice deosebit de utile în medii periculoase, unde chiar și o scânteie mică ar putea aprinde vapori chimici periculoși.

În plus, mecanismul de cuplare magnetică ajută și la protejarea lucrătorilor de expunerea la substanțe chimice nocive. Deoarece lichidul este complet conținut în carcasa pompei, nu există un contact direct între componentele pompei și fluid, reducând riscul de scurgeri sau stropiri care ar putea dăuna personalului. Acest strat suplimentar de siguranță este esențial în fabricile petrochimice, unde lucrătorii sunt expuși în mod obișnuit la substanțe periculoase.

5. Costuri reduse de întreținere

Designul fără etanșare, fără contact al pompelor magnetice nu numai că le îmbunătățește eficiența, ci și reduce semnificativ nevoia de întreținere. Pompele tradiționale se bazează adesea pe etanșări mecanice, care se uzează în timp din cauza frecării pe care o experimentează în timpul funcționării. Aceste etanșări trebuie înlocuite în mod regulat, iar nerespectarea acestui lucru poate duce la scurgeri, provocând deteriorarea pompei și a mediului înconjurător.

Cu pompele magnetice, însă, lipsa etanșărilor înseamnă că există mai puține componente care se uzează, ceea ce duce la o reducere substanțială a cerințelor de întreținere. Deoarece pompele au mai puține piese în mișcare și nicio etanșare de înlocuit, acestea necesită întreținere mai puțin frecventă, ceea ce se traduce prin costuri de întreținere mai mici pe durata de viață a pompei.

În plus, durabilitatea pompelor magnetice contribuie la mai puține reparații, minimizând nevoia de oprire. În mediul rapid al unei uzine petrochimice, în care continuitatea operațională este esențială, nevoile reduse de întreținere ale pompelor magnetice pot duce la creșterea timpului de funcționare, îmbunătățind productivitatea generală și reducând costurile asociate cu pierderea producției.

Întrebări frecvente

Î1: Pompele magnetice sunt potrivite pentru toate tipurile de fluide petrochimice?

A1: Pompele magnetice sunt extrem de versatile și pot gestiona o gamă largă de fluide petrochimice, inclusiv lichide corozive, toxice și inflamabile. Cu toate acestea, ele pot să nu fie ideale pentru fluide cu vâscozitate foarte mare sau pentru cele care conțin particule mari, deoarece acest lucru le-ar putea afecta eficiența. Consultați întotdeauna producătorul pompei pentru aplicații specifice.

Î2: Cum se compară pompele magnetice cu pompele centrifuge în ceea ce privește costul?

A2: În timp ce pompele magnetice pot avea un cost inițial mai mare datorită designului și materialelor lor avansate, ele oferă în general economii semnificative în timp datorită cerințelor mai mici de întreținere, consumului redus de energie și duratei de viață mai lungi. Acești factori fac pompele magnetice mai rentabile pe termen lung, în special pentru funcționarea continuă.

Î3: Pot fi utilizate pompe magnetice în procesele petrochimice la temperatură înaltă?

A3: Da, pompele magnetice sunt capabile să manipuleze fluide la temperatură ridicată. Cu toate acestea, materialul pompei trebuie selectat pe baza cerințelor de temperatură maximă și compatibilitate chimică ale aplicației specifice. Multe pompe magnetice sunt proiectate să reziste la temperaturi de până la 350°C sau mai mari.

Referințe

- Smith, J. și Anderson, R. (2022). Progrese în tehnologia pompelor magnetice pentru industria chimică . Journal of Industrial Engineering, 45(2), 112-130.

- Liu, M. și Zhang, Y. (2023). Eficiență energetică și durabilitate în procesele petrochimice: rolul pompelor magnetice . Petrochemical Review, 58(4), 203-218.

- Thompson, H. (2021). Caracteristici de siguranță ale pompelor magnetice în manipularea fluidelor periculoase . Chemical Engineering Safety Journal, 39(1), 55-65.

.jpg)

TOP

TOP